Он позволяет сэкономить на вещах, которыми вы собираетесь пользоваться только один или два раза, а также позволяет протестировать товар перед покупкой, если сомневаетесь в выборе. Теперь эта возможность распространяется и на технику Kärcher – хозяйственные пылесосы, мойки высокого давления, насосы, стеклоочистители, пароочистители, моющие пылесосы, электрошвабры, другие бытовые аппараты для уборки и аксессуары к ним.

Дорогие друзья!

Заказы, оформленные в интернет-магазине начиная с 26 декабря 2024 года будут доставляться начиная с 5 января 2025 года!

А некоторые наши фирменные Керхер Центры в период с 29 декабря 2024 по 9 января 2025 г. будут закрыты.

График работы Керхер-Центров уточняйте по телефонам торговых точек.

С наилучшими пожеланиями,

Администрация KARCHER.RU

Очистка деталей в автосервисе

Очистка деталей, загрязненных маслом, смазкой или дорожной пылью, является обязательной частью ремонта в автосервисе. Это облегчает работу, повышает безопасность труда и значительно улучшает качество ремонта двигателей, трансмиссий и шасси. Существует три варианта профессионального оборудования для очистки деталей: аппараты высокого давления, оборудование для струйной обработки сухим льдом и мойка деталей. Для каждой задачи очистки в автосервисе найдется подходящее решение.

Очистка деталей с помощью аппарата высокого давления

Аппараты высокого давления подходят, в частности, для очистки деталей автомобилей и двигателей, таких как головки цилиндров, трансмиссии, мосты и колеса. Это наиболее подходящий вариант, если моечная станция уже установлена и получены все разрешения на водопользование и строительство, необходимые для ее эксплуатации.

Обычно на моечных площадках, используемых для мойки автомобильных деталей, работают только обученные или прошедшие инструктаж сотрудники автосервиса. Это значительно снижает риск несчастных случаев, поэтому допускается также использование аппаратов высокого давления с подогревом воды. По сравнению с устройствами с холодной водой они способны гораздо быстрее растворять жирные или маслянистые загрязнения. Это также значительно снижает расход моющей химии и, следовательно, затраты на содержание.

Стационарные аппараты высокого давления

Даже если моечной станцией пользуется только прошедший инструктаж персонал, сохраняется потребность в максимально понятной технологии мойки, чтобы максимально исключить ошибки при эксплуатации. Стационарный аппарат высокого давления станет подходящим выбором, особенно при наличии необходимого пространства. Он может быть размещен в техническом помещении с ограниченным доступом. Отдельный терминал управления на моечной станции позволяет легко и просто вызывать различные предустановленные программы для мойки деталей автомобиля, не опасаясь несчастных случаев. В зависимости от комплектации возможно использование нескольких распылителей вместе со стационарными очистителями высокого давления, что позволяет нескольким сотрудникам одновременно выполнять мойку деталей. В частности, в случае высокой пропускной способности сервиса это позволит избежать «узких мест». Кроме того, стационарные аппараты высокого давления благодаря быстрой настройке рекомендуются на моечных станциях, работающих несколько часов каждый день.

Мобильные аппараты высокого давления

В небольших сервисах для мойки деталей автомобиля можно использовать мобильные аппараты высокого давления с подогревом воды. Они удобны своей компактностью, так как не нуждаются в отдельном техническом помещении. Однако при использовании мобильных аппаратов всегда следует ожидать более длительного времени настройки. Кроме того, путающиеся под ногами кабели, водопроводные шланги и шланги высокого давления повышают вероятность несчастного случая.

Масло, газ или электричество?

При выборе подходящей технологии очистки возникает вопрос о способе нагрева воды в аппарате высокого давления: масляная горелка, газовая горелка или электрический проточный нагреватель. Чтобы ответить на этот вопрос, необходимо изучить инфраструктуру автосервиса, а именно электро-, газо- и мазутоснабжение и ее эффективность. Если вода нагревается газом или маслом, стационарные аппараты должны быть соединены с дымоходом.

Широкий ассортимент принадлежностей

Выбор принадлежностей зависит от планируемого использования и желаемого результата мойки. Пенные насадки, вращающиеся моющие щётки, короткие насадки или насадки с различными углами струи оптимальны для очистки деталей автомобилей. В идеале давление и температуру воды можно регулировать непосредственно на насадке или аппарате высокого давления в зависимости от типа загрязнения, поэтому для облегчения удаления маслянистых или жирных загрязнений повышают температуру моечной воды.

При необходимости: моющая химия

Для устранения очень стойких загрязнений используются дополнительные моющие химикаты. Сильные щелочные очистители подходят для стойких маслянистых и жирных загрязнений. Кислотные очистители используются для минеральных загрязнений, в частности, извести или строительного раствора.

Ни при каких обстоятельствах моющая химия не должна нарушать режим работы сепаратора легких жидкостей или коалесцирующего сепаратора.

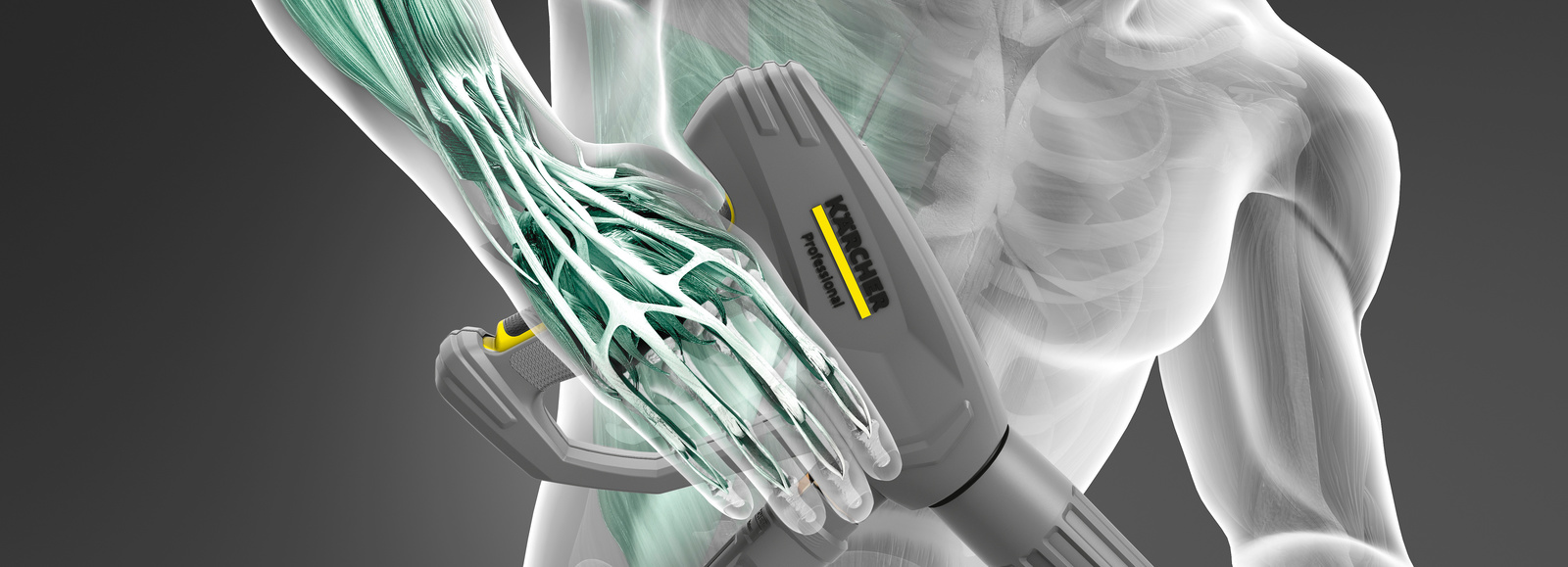

Эргономика при очистке деталей

Независимо от того, какой аппарат используется для мойки деталей - стационарный или мобильный, необходимо уделять внимание эргономике инструментов и принадлежностей. Это позволит избежать вреда здоровью, вызванного чрезмерными постоянными нагрузками, а также усталости персонала, увеличивающей вероятность ошибки и, следовательно, риск получения травмы.

По этой причине при выборе пистолета высокого давления следует отдавать предпочтение эргономичным моделям, например, использующим силу отдачи струи высокого давления для сведения к минимуму усилия удержания рукоятки и одновременно аварийного размыкателя. Также очень полезны автоматические барабаны, устраняющие необходимость в ручном сматывании и разматывании шлангов. Они значительно снижают риск споткнуться и способствуют эффективной работе. Барабаны для шлангов, особенно оснащенные быстросъемными муфтами для смены насадок, значительно ускоряют переналадку.

Так называемый моечный стол также значительно упрощает мойку деталей. На нем можно закрепить детали, чтобы они не отталкивались струей во время мойки под высоким давлением. Хорошие моечные столы имеют функцию регулировки по высоте. Это позволяет выставлять их на оптимальную рабочую высоту в каждом конкретном случае. Так называемые потолочные гироскопы также помогают сделать работу проще и безопаснее, особенно если они установлены над моечным столом. Они направляют шланг по центру сверху вокруг промываемого объекта, избавляя от необходимости тянуть или переносить тяжелые шланги.

Очистка деталей сухим льдом

Струйная обработка сухим льдом — это эффективный процесс струйной обработки, пригодный для бережного удаления стойких загрязнений с различных материалов. Очистка сухим льдом сложных и чувствительных компонентов хорошо зарекомендовала себя в последние годы, особенно в автосервисах или на ремонтных заводах. Популярность этого процесса растет. Сухой лед используется от очистки обшивки автомобилей до очистки моторных отсеков и реставрационных работ на старинных автомобилях. Преимущество этой технологии заключается прежде всего в безотходной очистке: без сточных вод, без химикатов и без остатков абразива.

Как это работает?

Очистка сухим льдом сопоставима с обычными пескоструйными методами, но отличается существенно более щадящим характером. Гранулы сухого льда размером от 1 до 4 миллиметров хранятся в контейнере установки для струйной обработки сухим льдом. Во время струйной обработки дозирующее устройство подает их в пистолет и сопло, где они разгоняются сжатым воздухом до максимальной скорости 150 м/с. Скорость на выходе регулируется давлением сжатого воздуха, которое может составлять от 0,7 до 10 бар, и сменными высокопроизводительными соплами на струйном пистолете. Когда гранулы сухого льда попадают на очищаемую поверхность, загрязнение стягивается и становится хрупким вследствие сильного переохлаждения (-79 °C). Создается так называемое тепловое напряжение, и грязь или покрытия отслаиваются от поверхности. Последующие гранулы полностью удаляют загрязнения абразивным методом. В этом процессе CO2 скачком переходит в газообразную фазу и увеличивает свой объём в 400 раз, то есть происходит так называемая сублимация. Это способствует отделению грязи или покрытия с поверхности. После очистки остаётся только удаленная грязь в сухом виде. Ее можно легко смести и утилизировать с обычными или опасными отходами.

Различные варианты струйной обработки сухим льдом

Поскольку во время обработки сухим льдом ничего не намокает, больше не нужно снимать или особо защищать, в частности, детали двигателя или электрические компоненты. Это экономит рабочее время и деньги. При правильном использовании поверхность не повреждается, в отличие от других методов струйной обработки. Таким образом, полностью исключается дорогостоящая последующая обработка поверхности, которая часто оказывается необходимой после пескоструйной обработки. При правильном использовании струйной обработки сухим льдом также исключается термическая деформация, поскольку охлаждение поверхности составляет всего 5 °C, максимум 20 °C. Очистка сухим льдом позволяет решать даже те задачи, решение которых раньше были невозможно или требовало много времени, например, удаление остатков жевательной резинки или жирных пятен. При подготовке автомобилей в основном очищают приборные панели, ковры, обшивку и моторный отсек.

Грамотная организация

Как бы ни был прост этот метод в использовании, необходимо строго следить за тем, чтобы гранулы сухого льда оставались свежими. В противном случае эффективность очистки значительно снижается, а гранулы сублимируются в газ. Даже в соответствующих холодильниках срок их хранения не превышает нескольких дней, поэтому гранулы сухого льда, произведенные в больших гидравлических прессах, так называемых грануляторах, следует расходовать сразу после доставки. Организация работы в автосервисе должна учитывать этот момент, чтобы исключить задержки и потери качества при очистке деталей.

Новые решения

Существует установка для струйной обработки сухим льдом, способная самостоятельно производить сухой лед именно в то время, когда производится очистка, и лишь в необходимом количестве. С точки зрения логистики достаточно двух вещей: жидкого CO2 в качестве исходного материала, хранящегося без потерь в баллоне на устройстве, и сети подачи сжатого воздуха с мощным компрессором. Такое устройство оптимально для использования в автосервисах любого размера.

Обучение

Хотя использовать сухой лед очень просто и этому можно быстро научиться на занятиях, этот процесс связан с определенными рисками для здоровья, которых следует избегать. С одной стороны, пользователю необходим закрытый защитный костюм со шлемом с прозрачной маской, защищающий его от разлетающихся частиц грязи, а с другой стороны, очень важна защита органов слуха. Мощные потоки сжатого воздуха в сочетании с сублимацией CO2 во время работы вызывают шум очень высокого уровня. По этой причине струйная обработка сухим льдом не должна проводиться на открытом воздухе, поскольку ближайшие окрестности подвергаются значительной шумовой нагрузке. В идеале струйную обработку сухим льдом производят в звукоизолированных и вентилируемых помещениях.

Защита окружающей среды

Дополнительные расходы на струйную обработку сухим льдом могут окупиться для сервисов, которым приходится оплачивать дорогостоящий отвод сточных вод. Поскольку сточные воды практически не образуются, затраты на обслуживание масляных и коалесцирующих сепараторов могут быть значительно снижены. В конечном итоге, струйная обработка сухим льдом загрязняет окружающую среду значительно меньше других процессов. Даже CO2, необходимый для струйной обработки, является отходом химической промышленности или электростанций, и его не нужно производить специально для струйной обработки сухим льдом.

Чистка сухим льдом

Чистка сухим льдом — это эффективная технология струйной обработки твёрдыми частицами для удаления стойких загрязнений с различных материалов. Технология чистки сухим льдом успешно применяется также на СТО и обслуживающих предприятиях, в первую очередь, для очистки сложных и деликатных поверхностей — от обивки сидений в салоне до моторных отсеков и работ по реставрации раритетных автомобилей. Преимущество этой технологии заключается прежде всего в безотходной очистке: без сточных вод, без химикатов и без остатков абразива.

Мойки и очистители деталей

Помимо аппаратов высокого давления и струйной обработки сухим льдом применяют так называемые мойки и очистители деталей, хорошо зарекомендовавшие себя в автосервисах для очистки деталей двигателя, трансмиссии и силового агрегата. В этих устройствах ручные и автоматические устройства для очистки деталей различаются.

Ручная мойка деталей

Ручные аппараты представляют собой моечные ванны, в которых используется замкнутый контур раствора чистящего средства. Чтобы пользователю было легче очищать загрязненные и замасленные детали двигателя и трансмиссии, после включения устройства электрический насос прокачивает раствор чистящего средства через щётку, подключенную к шлангу. Затем загрязненную часть очищают вручную мокрой моющей щёткой. После этого жидкость поступает из моечной ванны в фильтр, после чего снова прокачивается через щётку. Очищенную деталь можно оставить в моечной ванне на несколько минут для стекания воды. После этого она сразу готова к установке.

Преимущество этой системы заключается в очень низких потерях раствора чистящего средства. Вероятны только потери от испарения, которые можно легко компенсировать, периодически доливая моющее средство. Очистку можно выполнять по необходимости. Возможна мойка мелких деталей в специальных корзинах небольшими угловыми щётками. Для этого некоторые аппараты имеют так называемую «функцию водопроводного крана», при использовании которой моющая жидкость выходит через регулируемый кран, а не через щётку. Это позволяет легко очищать даже самые мелкие детали автомобиля.

Биологический очиститель деталей

В зависимости от частоты мойки необходимо регулярно менять раствор чистящего средства в очистителях деталей. Это дорогой и долгий процесс, так как приходится утилизировать до 100 литров чистящего средства. В современных машинах для мойки деталей очиститель в резервуаре за ночь проходит биологическую очистку. Для этого загрязненный раствор чистящего средства пропускают через нетканый материал со специальными бактериями, расположенный под моечной ванной. Бактерии вымываются из ворса и расщепляют масла и жиры в растворе чистящего средства. В результате раствор чистящего средства полностью регенерирует примерно через 12 часов. Автоматически управляемая система подогрева в баке дополнительно ускоряет регенерацию. Дополнительный эффект: теплые раствор чистящего средства быстрее растворяет масла, смазки и воски с загрязненных деталей автомобиля.

Ручные моечные стенды с биологическим циклом очистки оптимальны для небольших сервисов, в которых необходимость в мойке деталей возникает лишь периодически. Поскольку аппараты установлены на колеса, их можно использовать в любом месте сервиса, где возникает необходимость в мойке. Кроме того, аппараты отличаются, прежде всего, низкими эксплуатационными расходами.

Автоматическая мойка деталей

В крупных автосервисах с высокой интенсивностью ремонта детали нужно очищать быстро и эффективно. Так называемые автоматические мойки деталей помогают достичь желаемой производительности во время ремонта. Как и при ручной мойке, очищаемые детали сначала укладывают в корзину. После этого моечную ванну герметично закрывают крышкой и приступают к процессу очистки. Аналогично посудомоечной машине детали моются с помощью вращающихся форсунок высокого давления и специальных растворов чистящих средств. В некоторых аппаратах корзина вращается над неподвижными форсунками. В зависимости от типа и размера машины для мойки деталей температуру, давление форсунок и продолжительность мойки можно регулировать с помощью программ. В случае очень стойких загрязнений используется специальная моющая химия в сочетании с температурой мойки до 80 °C. Для каждого типа загрязнений существуют универсальные или специальные чистящие средства. Применение и регулировка в машине должны быть реализованы максимально просто, чтобы избежать неправильного или избыточного дозирования.

Преимущества автоматической мойки деталей:

Большие машины для мойки автомобильных деталей способны отмыть более 100 килограммов деталей за один цикл мойки. Благодаря низкому загрузочному краю сотрудники могут пользоваться машиной без ущерба для здоровья. Автоматическая мойка деталей очень эффективна. Она особенно выгодна для компаний, которым приходится очищать несколько сотен килограммов автомобильных деталей в день. При определении окупаемости в первую очередь необходимо учитывать регулярную утилизацию раствора чистящего средства и техническое обслуживание машины, например, замену фильтров и очистку бака. Для продления срока службы раствора чистящего средства некоторые машины для мойки деталей могут быть оснащены так называемым скиммером. Скиммер транспортирует масло, плавающее на растворе чистящего средства, в специальный резервуар. Отделенное таким образом масло может быть утилизировано в гораздо меньших количествах.

Очистка деталей ультразвуком

Ультразвуковая очистка — особо экологичный метод чистки деталей. Для этого загрязненные детали помещают в слабый теплый раствор чистящего средства и подвергают воздействию высокочастотного ультразвука. В результате в жидкости образуются триллионы имплозивных кавитационных пузырьков, срывающие грязь с поверхности деталей. Обычно это происходит без применения агрессивных химикатов и механических добавок. Такой метод позволяет удалять с поверхности даже глубоко въевшуюся мелкопористую грязь. Тем не менее, совсем без химии этот метод не работает. Для ускорения эффекта очистки некоторые производители оборудования предлагают специальные ополаскиватели. Вместе с нагревателем для ультразвуковой ванны это значительно ускоряет мойку. Быстрая мойка может оказаться очень важной для сервисов с высокой интенсивностью ремонта.

Большие ультразвуковые ванны способны очищать целые детали двигателя и колеса. В этом случае в аппарат устанавливают ванны емкостью в несколько сотен литров. В больших аппаратах погрузка деталей часто осуществляется с помощью гидравлического подъёмника. С его помощью корзину с деталями опускают в ультразвуковую ванну и снова поднимают после промывки. Одной загрузки моющей воды хватает примерно на 400 циклов мойки. Хотя после очистки получают очень чистые детали, рекомендуется еще раз промыть их чистой водой на так называемой ополаскивающей стойке, чтобы удалить остатки моющей воды.

В автосервисах оказались особенно полезными также небольшие аппараты ультразвуковой очистки объёмом около 10 литров. Они применяются для очистки мелких деталей, таких как форсунки впрыска и детали карбюратора (для ретроавтомобилей). Кроме того, в них охотно и часто моют испачканные маслом ручные инструменты. Это значительно повышает безопасность труда.

Используя наш сайт, Вы соглашаетесь с Политикой в отношении обработки персональных данных и с тем, что мы будем использовать файлы cookie. Подробнее по ссылке.